目次

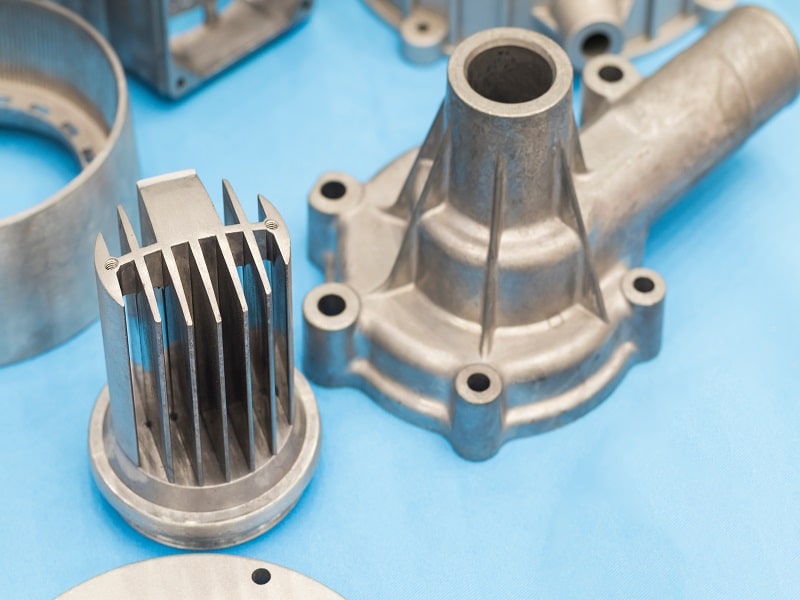

ロストワックス

多品種・小ロットの鋳造はロストワックスをご検討下さい。

金属の機械切削加工では難しい形状でもロストワックスでは、製作が実現できます。

複数の切削部品を組立や溶接で一体化し形成していた部品もロストワックスで製作することにより一体化した部品が製作可能です。コストダウン・強度アップにも繋がります。

材質:アルミニウム合金、鉄・炭素鋼、ステンレス鋼、アルミニウム合金、銅合金、チタン、マグネシウム、亜鉛など。

ダイカスト

ダイカストは、溶融金属を金型に流し込み、固化することで形成する成形技術です。一般的には、アルミニウム、亜鉛、マグネシウムなどの合金を使用し製品を生産します。自動車部品や航空機部品、電子機器、玩具、家電製品、建築部材など、様々な製品に利用されています。

ダイカストは、金属の特性を活かして高い強度や耐久性を持つ部品を製造することができます。

鋳造や鍛造と比較して高い精度や強度を持ち、形状も自由度が高い製品を形成できます。

ロストワックス

- 複雑形状・アンダーカットを含む部品を、切削加工では困難な形でも鋳造で一体化して成形可能。組立や溶接の手間を削減できます。

- 材質の多様性:アルミ合金・鉄・炭素鋼・ステンレス鋼・銅合金・チタン・マグネシウム・亜鉛など。用途・機能に応じて最適な素材を選定。

- メリットとしては、部品点数の削減、強度の改善、コスト削減が挙げられます。特に小ロット・多品種の鋳造ニーズに適しています。

ダイカスト

- 溶融金属を型(ダイカスト金型)に流し込み、急速に冷却して固化させる製法。一般にアルミニウム・亜鉛・マグネシウム合金などを使用。

- 高強度・耐久性を持ち”、形状自由度”が高い部品を効率よく製造できます。鋳造や鍛造と比べて寸法精度・表面仕上げが良く、量産性が高いのも特徴です。

- 用途例:自動車部品、電子機器筐体、家電、玩具、建築金物など多岐にわたります。

鍛造

- 鍛造は材料を加熱または常温で塑性変形させることで、金属の結晶構造を整え、強度・耐久性を向上させる手法です。

- 高荷重・耐久性が必要な軸・シャフト・接合部等の部品に適しており、疲労強度の改善や金属内部の気孔減少など品質面で優れた成果が期待できます。